施耐德電氣

- 2022-12-30

- 1814

- 北京精誠智博科技有限公司

施耐德電氣精誠MES“精益生產、敏捷制造”解決方案

一、概述

施耐德電氣是世界上唯一一家專業致力于電力與自動化技術的公司,在配電、終端配電解決方案、安全電源、建筑自動化與安全、工業控制、PLC、傳感器、驅動器以及其他自動化專業項目方面處于全球領先位置。

隨著公司規模的逐步擴大和產品結構日趨多元化,公司早就預見了信息化建設對企業管理的重要性,為了全面提升公司管理水平和綜合實力,集團公司之前與全球知名的軟件企業 SAP 公司簽訂合約,共同實施了 SAP ERP 管理系統。

SAP ERP 管理系統的實施為公司建立了從原料采購、入庫、領料退料、生產管理到銷售、庫存和財務核算的一整套信息化管理平臺,達到了公司在計劃、任務和及時交付、帳務核算等環節的有效控制,建立了一整套符合集團公司實際管理模式的信息化物流管理平臺。

然而經過這幾年對 ERP 物流系統的了解和實際應用發現,雖然 ERP 物流系統在物料、倉庫和財務方面提高了不少效率,而 SSBEA 產品線和 SBMV 產品線在生產任務執行、在制品進度管理、產品質量追溯、售后服務跟蹤等環節還是沒有起到很好的監督和控制,尤其生產線大量的數據錄入,既占用時間,又容易出錯,數據不能及時更新,給生產管理帶來了諸多不便。

北京精誠軟件公司憑借多年 MES條碼系統的開發和實施經驗,專業的咨詢和軟件實施服務團隊,與施耐德電氣公司達成戰略合作伙伴,是精誠 MES 軟件在電子電氣行業的又一典型案例。

二、需求分析

1、根據北京和寶雞工廠車間實際工位設置,目前迫切需要實現各類原料零件的上料、換批、補料和生產過程(工藝流程)控制、生產數據采集、質量管理和條碼追溯等基本功能,實現產品生產過程的工藝流程控制和整個生命周期的數據采集、質量追溯等。

2、通過 MES 條碼系統,收集關鍵工序、工位(北京 5 個、寶雞 7 個)的生產過程數據,記錄生產過程數據,統計員工、設備和生產線的產能、效率等,同時可分析產品生產過程中的工藝缺陷,便于及時調整。

3、通過分布式網絡結構設計,實現寶雞和北京工廠的定時數據同步,便于總部的集中管理和控制,公司內部員工可以實時了解各地工廠、車間的生產進度和質量狀況等。

4、通過包裝條碼掃描,建立包裝物和產品的關聯關系,完成出庫掃描和售后服務追溯,可通過包裝物或產品本身的任何一個條碼信息關聯所有原料、零部件、供應商、客戶、生產過程、質量檢驗等關鍵信息。

5、建立產品售后服務跟蹤體系,對出現質量問題的產品進行召回和維修,記錄維修信息,生成各類售后服務報表,對發生質量缺陷的產品可以通過條碼追溯自動查詢等。

6、建立與 SAP ERP 系統的數據接口,實現各項基礎數據(物料信息、人員信息、工藝數據等)的統一維護和操作,減少企業信息孤島,實現 ME S 生產執行系統和 SAP ERP 系統間的協同工作。

三、實施規劃

經過討論我們認為本次 MES 系統可分為前后兩期來分別完成:

一期項目重點完成如下基本功能:

系統管理、基礎數據定義、工序及工藝路線、生產任務與派工、領退料、生產執行(上料、組裝、測試、檢驗、包裝等工序)、進度與隨工查詢、質量管理、條碼追溯、綜合報表、ERP 系統接口等。

二期項目完成整個工廠內的條碼化管理,結合一期項目的基礎可以實現采購、銷售、生產、領退料、條碼追溯、供應商評估、客戶分析等整套的企業資源管理系統,實現集團公司全面的協同工作。

三、系統結構

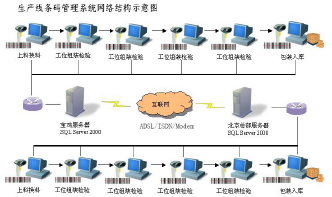

精誠 MES 系統采用 C/S(Client/Server) 結構設計,Microsoft SQL Server 2000 數據庫,網絡拓撲結構如下:

在采用生產線條碼技術后,首先將訂單號、零件種類、產品數量編號形成條碼,在產品零件和裝配的生產線上打印并粘貼條碼。這樣就可以很方便的獲取產品訂單在某條生產線上的生產工藝及所需的物料和零件。

產品在生產線上完成后,由生產線質檢員檢驗合格后掃入產品條碼、生產線條碼號,并按工序順序掃入工人的條碼(可一次確定后不變)。對于不合格的產品送維修,由維修確定故障的原因(工序位置)。

精誠 EAS-MES 生產制造執行系統基于大量的網絡硬件設備和條碼掃描設備,這些設備的正常運行保證了系統的穩定,是生產車間管理系統安全、高效、穩定運行的前提,包括:

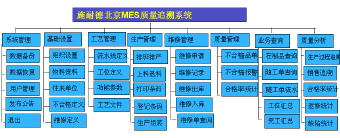

四、系統功能

精誠 EAS-MES 生產制造執行系統遵照 ISA-SP95 國際標準,結合中國本土化應用需求設計,提供資源管理、生產排程、數據采集、過程控制、動態分析、作業指導、產品追溯、動態庫存管理、質量管理、質量預警、自動報表等功能,實時反應生產進度、人機效率、檢驗結果、交付情況,保證接單有據、生產有序、品管有器、追溯有力。

1、生產排程:根據每月或每日生產計劃生成詳細的生產任務,利用大排程、周排程、日排程將任務分配到生產單位(如:車間、流水線、實驗室、班組),并管制每日的產能負荷狀況。

2、任務分配:根據生產排程計劃對設備、工種、工位、工序、規程實施任務分派及監控,生產指令可以按小時分派,并根據生產過程數據采集監控任務的執行情況。

3、計劃執行:根據生產指令單元分配結果,進行權限控制,系統自動提示其操作規程、協作人員、質檢人員、設備、工具、物料、輔料等作業指導信息。

4、工藝管理:定義產品 BOM 結構和操作工序、工藝流程、關鍵控制點、質量標準和相關工藝要求,形成完整的產品工藝數據庫,便于版本控制、流程優化和工藝改進等。

5、資源管理:對生產過程中的人員信息、物料信息、設備信息、輔料工具等所有涉及生產資源的信息進行統一管理,實現人員績效考核、物料采購、入庫、領料、退料、上料和動態庫存、成本分析等基本資源信息的管理,便于后期實現對各項資源的有效追蹤。

6、物料管理:對原料車間的采購入庫、備料、領料、上料、換料、退料、補料以及成品入庫、銷售出庫的全過程物料管理,對原料或零配件、替代品、報廢品進行核對與記錄,實時提供具體物料所處位置及狀態,實時記錄實際用量、損耗率。

7、生產組裝:根據各操作工位完成相應的零部件組裝和關鍵數據采集,系統基于 BOM 清單自動完成成品條碼和物料批次、關鍵件條碼及采集數據的對應,并自動核對實際操作人員、質檢人員、工序、物料、設備、工具的正確性,實現組裝過程數據的可追溯性。

8、質量檢驗:通過現場信息的實時采集,對于質量問題的確定、原因、波及的范圍實現快速準確定位并實現產品隱患的追溯和分析,對工藝過程的穩定性,產品良率、不良缺陷分布的波動狀況進行實時監控并預警,對產線上的問題進行了有效預防提供。

9、數據采集:根據條碼規則在源頭生成或者讀取條形碼,可以采用有線、無線、RFID、磁卡等多種方式完成采集,快速獲得人員、物料、生產過程、產品、工藝、檢驗等信息,也可以采用人工鍵盤和硬件接口實現自動掃描設備和傳感器等設備數據的自動采集。

10、預警提示:據統計學原則和特殊質量保障原則實行事先預警,對于可能有潛在質量問題的設備、工序、人員、物料、質量標準等數據進行自動預警,通過聲音、圖形、警示燈/鈴等方式有效防止零配件的錯裝、漏裝、多裝。

11、看板管理:在加工、裝配、檢驗現場,根據實際生產流程和進度,展示當前工序信息和完工信息,包括工藝規程、在制品信息、物料信息、完工信息和質量信息等,提示操作、協作、檢驗和交接信息,并能夠提供當前產品整個工藝過程完成情況。

12、包裝入庫:提供按照一定包裝數量自動生成包裝物條碼,自動對應產品和包裝,預防漏、錯裝并自動打印包裝標簽及裝箱單。

13、維修管理:生產過程和售后發生質量問題的產品可以通過維修管理自動記錄維修明細、數量、不合格原因、換件條碼替換、維修帳務和維修歷史數據統計等,實現生產和售后服務過程中質量問題的根源追溯,將質量管理貫穿于產品的整個生命周期。

14、追溯管理:可根據物料批次的質量缺陷,追蹤到所有使用了該批次物料的成品,也支持從成品到原料的逆向追蹤,以適應某些行業的召回制度,協助制造商把損失最小化、更好地為客戶服務。

15、統計分析:通過數理統計和數學分析、數據挖掘等一系列后期工作,衍生出企業需要的分析數據并自動產生柏拉圖、直方圖、Xbar 圖等各類質量報表、圖表和報告,并反饋到在線系統進行性能分析和提高。

16、決策支持:眾多的經過合理設計和優化的報表,為管理者提供迅捷的統計分析和決策支持,實時把握生產中的每個環節。綜合報表實時展現了生產現場的第一手過程數據,并對產線即時產量、工序產出率、設備和人員的作業狀況進行匯總分析,為生產執行狀況和產品品質改善與提升提供了有效的評估依據。

17、數據接口:本系統可實現與 SAP 、ORACLE、用友、金碟等主流 E RP 系統無縫集成,也可根據用戶需求提供二次開發,滿足成長型企業個性化管理的需求。

18、系統權限:系統用戶管理、權限管理、日志管理、系統設置、公告與通知、在線短信息、數據備份恢復、密碼修改、ERP 接口、LED 接口等功能模塊。

五、實施效益

通過精誠軟件公司研制開發的這套 MES 執行系統的成功實施為施耐德電氣公司信息化注入了新的活力,同時與 ERP 系統的有效集成,將大力提高施耐德電氣公司從采購、庫存、生產、銷售到財務管理的有效協同,真正在企業搭建了一個統一集成的制造管理平臺,使施耐德電氣集團公司的信息化建設又邁向了一個更高的臺階。

- 上一篇:沒有了!

- 下一篇:沒有了!

網站首頁

網站首頁 產品中心

產品中心 新聞資訊

新聞資訊 一鍵撥打

一鍵撥打